Hier ein paar Tipps...

...zur einfachen Bedienung unserer Webseite.

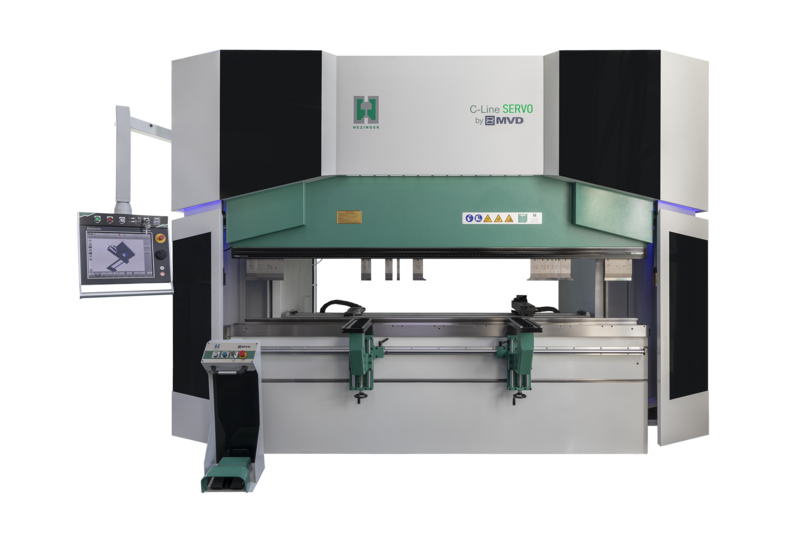

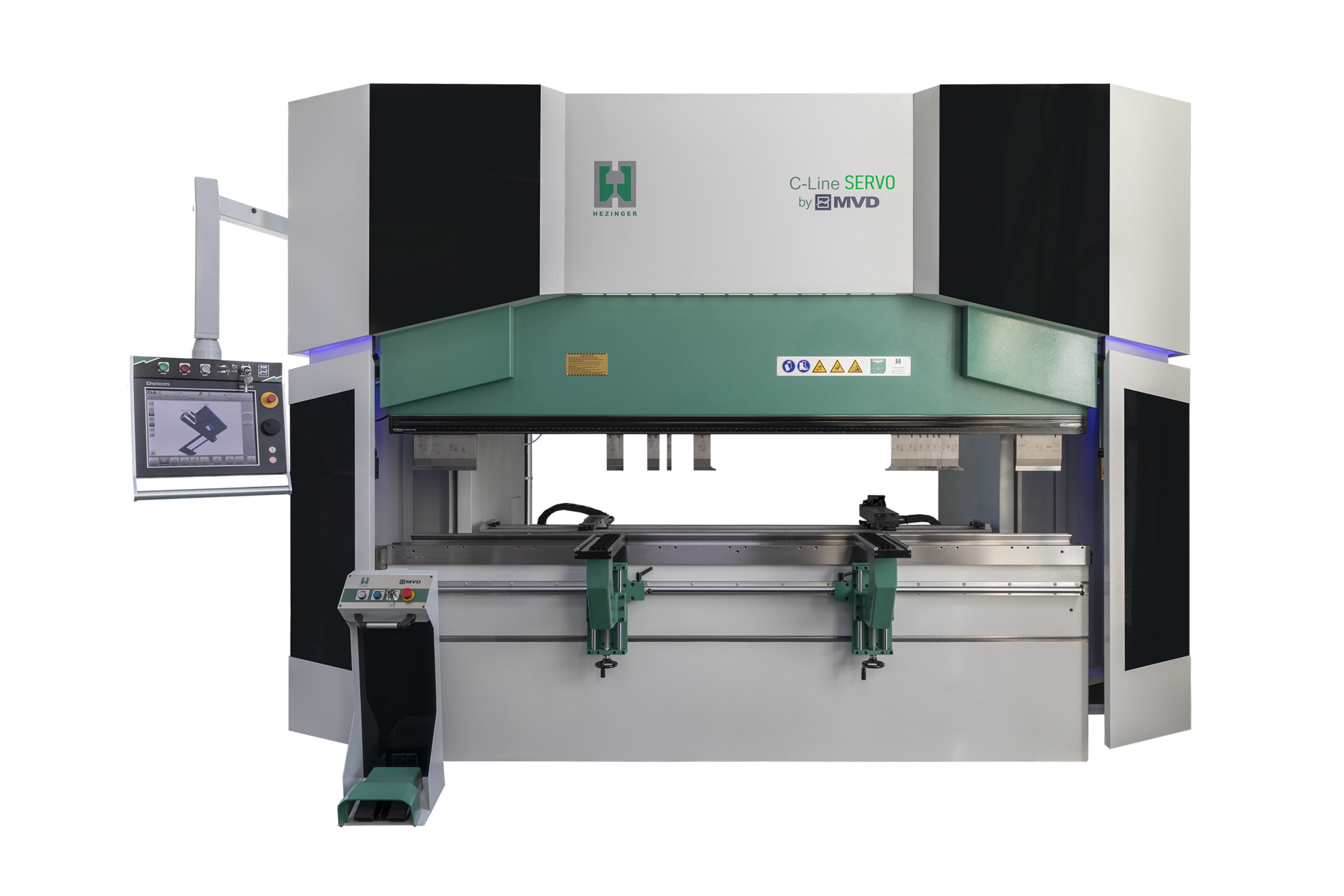

Servo-Hydraulik Abkantpresse Energieeffizient und kostensparend durch bedarfsgerechten Antrieb. Schnelle, produktive Prozesse durch dynamische Bewegungen. Wartungsarm und langlebig mit geringem Ölbedarf und optimierter Belastung. Leiser und umweltfreundlicher Betrieb.

Die Servo-Abkantpresse H-Line mit elektro-hydraulischem Hybrid-Antrieb vereint die Vorteile der Hydraulik mit der Präzision und Energieeffizienz moderner Servotechnologie. Im Unterschied zu herkömmlichen Abkantpressen arbeitet die Servo-Abkantpresse bedarfsgerecht: Der Servoantrieb steuert die Hydraulikpumpe gezielt, sodass nur dann Öldruck aufgebaut wird, wenn er tatsächlich benötigt wird. Dies reduziert den Energieverbrauch erheblich und verlängert die Lebensdauer der Komponenten.

Der Biegeprozess erfolgt hochpräzise: Die Oberwange bewegt sich exakt gesteuert auf das Blech zu, das zwischen Stempel und Matrize geformt wird. Eine moderne CNC-Steuerung überwacht den gesamten Prozess in Echtzeit. Sensoren messen kontinuierlich die Biegekräfte und führen bei Bedarf automatische Korrekturen durch, sodass eine außergewöhnlich hohe Wiederholgenauigkeit erreicht wird – besonders vorteilhaft bei komplexen und anspruchsvollen Blechbearbeitungsaufgaben.

Ein weiterer Vorteil der Servo-Abkantpresse H-Line ist ihre Flexibilität: Sie passt sich unterschiedlichen Materialien und Biegegeschwindigkeiten optimal an. Der optimierte Hydraulikeinsatz reduziert den Ölverbrauch, minimiert den Wartungsaufwand und ermöglicht dank Industrie 4.0-Kompatibilität die nahtlose Integration in digitale Fertigungsprozesse.

Mit hoher Präzision, geringem Energieverbrauch und modernster Steuerungstechnologie ist die Servo-Abkantpresse die ideale Lösung für Unternehmen, die Effizienz und Qualität in der Blechbearbeitung verbinden möchten.

Die Servo-Abkantpresse H-Line lassen sich komfortabel über die modernen DELEM-Steuerungen am stabilen Schwenkarm bedienen. Die ergonomische Halterung ist flexibel dreh- und schwenkbar, sodass der Bediener je nach Bauteilgröße und Biegeaufgabe stets die optimale Position findet.

Für die Programmierung und manuelle Bedienung stehen die neuesten Steuerungssysteme des Marktführers DELEM aus den Niederlanden zur Verfügung. Neben benutzerfreundlichen 2D-Steuerungen sind auch leistungsstarke 3D-Systeme erhältlich. Diese ermöglichen den Import von STEP- und DXF-Dateien zur automatischen Entfaltung von 3D-Volumenmodellen und sorgen so für eine effiziente und präzise Blechbearbeitung.

1. (S)PVM-Hybrid – Energieeffizientes Hydrauliksystem

Das (S)PVM-Hybrid-System kombiniert eine interne Zahnradpumpe, einen Servomotor und modernste Ventiltechnologie für höchste Präzision. Die Ölversorgung erfolgt über proportionale Wegeventile, deren Durchflussmenge und Geschwindigkeit variabel angepasst werden können.

Vorteile:

✔ Energieeinsparung bis zu 60 % → Reduzierung der CO₂-Emissionen

✔ Reduzierte Geräuschentwicklung um bis zu 12 dBA

✔ Weniger Hydraulikölbedarf dank optimiertem Tankvolumen

✔ Flexible Systemerweiterung (Werkzeugspannung, Bombierung)

✔ Modularer Aufbau für schnelle Montage und weniger Rohrleitungen

2. (S)PLM-Hybrid – Geschlossener Regelkreis für maximale Effizienz

Das (S)PLM-Hybrid-System nutzt eine servoangetriebene Pumpe zur präzisen Steuerung des Ölflusses. Der geschlossene Regelkreis ermöglicht eine optimale Anpassung der Druckwerte an die jeweiligen Anforderungen.

Vorteile:

✔ Geschlossene Druckregelung für optimale Ölversorgung

✔ Geringere Lärmemissionen durch Servo-Motorsteuerung

✔ Modulares System mit denselben Schnittstellen für Servo- und Asynchronmotoren

✔ Für hohe Presskräfte geeignet – individuelle Anpassung je Zylinder

3. Vergleich & Energieeffizienz

Eine servohydraulische Steuerung wie das (S)PLM-Hybrid reduziert den Energieverbrauch deutlich:

Fazit:

Die (S)PVM- und (S)PLM-Hybrid-Systeme kombinieren die Vorteile klassischer Hydraulik mit moderner Servotechnologie. Sie bieten höchste Effizienz, geringeren Energieverbrauch und reduzierte Lärmemissionen, was sie zu einer optimalen Lösung für leistungsstarke und nachhaltige CNC-Abkantpressen macht.

Wirtschaftlichkeit, Sinnhaftigkeit und höchste Qualität stehen bei der Entwicklung unserer Hezinger-Maschinen stets im Mittelpunkt. Deshalb erhalten Sie unsere Abkantpressen mit einem flexibel wählbaren Abkantwerkzeug:

Ob SYSTEM- oder WILA-Klemmung – mit Hezinger legen Sie sich nicht auf ein einziges Werkzeugsystem fest, Sie können auch kombinieren. Bestehende Werkzeuge können in vielen Fällen weiterverwendet, kombiniert oder bei Bedarf durch hochwertige Lösungen unseres Werkzeugpartners UKB GmbH ergänzt werden. Lassen Sie sich umfassend beraten!

für Gesenkbiegepresse, Kantbank und Biegepresse

3D-Grafik 24"-TouchScreen

Programmierfunktionen

Werkzeuge

Berechnete Funktionen

2D-Grafik 24"-TouchScreen

Programmierfunktionen

Werkzeuge

Berechnete Funktionen

2D-Grafik 18,5"-TouchScreen

Programmierfunktionen

Werkzeuge

Berechnete Funktionen

Light Version von Profile-T als kostenfreie Zusatzausstattung zur Steuerung DELEM DA58Tx, DA66T und DA69T.

Die Software Profile-T L erleichtert die Offline-Programmierung und Simulation des Biegeprozesses.

Die Fertigungsvorbereitung, die Machbarkeit- und Werkzeugprüfung kann offline vorgenommen werden. Somit bietet die Profile-T L eine erweiterte Programmierung in 2D/3D ausgerichtet auf die Steuerung DA69T.

Eine grafische Programmierung des Produkts zeigt eine maßstabsgetreue Darstellung der vorgesehenen Biegung. Eine realistische Produktvisualisierung gibt Feedback zur Machbarkeit, zu Kollisionen sowie zu den für die Fertigung benötigten Werkzeugen und Werkzeugadaptern.

Das Offline-Paket Profile-T L ist reduziert auf:

Offline-Konfiguration und-Programmierung der Abkantpresse

Libellula.BEND ermöglicht die Offline-Programmierung von Abkantpressen, reduziert Maschinenausfallzeiten und steigert die Produktivität. Die 3D-Simulation vermeidet Materialverschwendung und erkennt potenzielle Probleme frühzeitig, wodurch Ausschuss und Zeitverluste minimiert werden.

Dank der intuitiven Benutzeroberfläche ist die Bedienung einfach und auch für weniger erfahrene Mitarbeiter geeignet. Funktionen wie Werkzeug-Einrichtung, optimale Biegefolge und Hinteranschlag-Positionierung sorgen für kürzere Bearbeitungszeiten und fehlerfreie Ergebnisse.

Das automatisierte Laser-Winkelmesssystem misst präzise direkt an der Biegelinie – flexibel einsetzbar für verschiedene Werkzeuge und Höhen. Damit entsteht die perfekte Basis für eine exakte Echtzeitkontrolle der Biegequalität.

Die Rückfederung kann mit zwei verschiedenen Methoden gemessen werden:

Die Genauigkeit des Sensors ist höhe als ± 0,1 °.

Die Biegegenauigkeit wird von der Steuerung der Maschine beeinflusst und von der Genauigkeit der verwendeten Werkzeuge und des Materials. Um die Genauigkeit der Biegung zu erhöhen werden die Sensoren nach der Montage kalibriert. Eventuelle Montagefehler werden reduziert.

Die schnelle Schnittstelle Gbit-Ethernet-Verbindung innerhalb der eyeV-Sensoren arbeiten mit einer Bildwiederholfrequenzen von bis zu 100 Hz.

Das elektronische Winkelmessgerät REACT erlaubt, den gemessenen Wert per USB-Kabel oder per W-LAN an die DELEM-Steuerung DA66T oder DA69T der Abkantpresse zu übertragen. Sofort übernimmt die Abkantpresse den ermittelten Ist-Wert und die CNC-Steuerung berechnet automatisch die notwendige Korrektur.

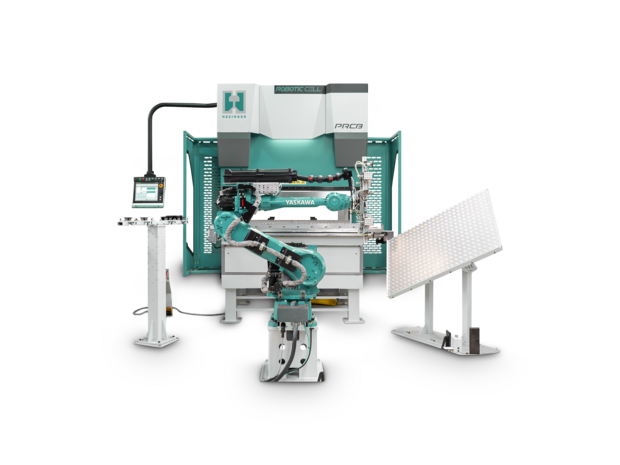

Eine Biegezelle in der Fertigungsindustrie bezieht sich auf eine automatisierte Produktionszelle, die eine Abkantpresse und einen Roboter kombiniert, um den Bediener zu ersetzen. Die Vorteile einer Biegezelle liegen in der Automatisierung des Biegeprozesses, was zu erhöhter Effizienz und Produktivität führt. Durch präzise Steuerung ermöglicht die Biegezelle eine konsistente Qualität der hergestellten Teile. Zudem bietet sie Flexibilität für verschiedene Aufgaben und erhöht die Sicherheit durch die Automation gefährlicher oder repetitiver Aufgaben. Die Nutzung von Biegezellen ist ein wichtiger Schritt zur Optimierung von Fertigungsprozessen in Bezug auf Geschwindigkeit, Präzision und Kostenreduktion.

Abkantpressen der Baureihe PRCB gibt es in praktisch allen Größen.

Die Presskraft reicht von 40 bis 600 to und somit können alle Aufgaben einer Biegezelle abgedeckt werden.

Der elektrische Spindelantrieb der Baureihe PRCE eignet sich besonders gut für Biegezellen, da die Maschine sehr schnell ist.

Im vollautomatischen Betrieb dürfen auch Biege-Geschwindigkeiten von über 10 mm/s gefahren werden.

Entdecken Sie das innovative modulare System von Hezinger, mit dem Sie Ihre eigene vollautomatisierte Biegezelle konfigurieren können. Unsere Komplettlösung umfasst Maschine, Integration mit dem Roboter und die leistungsstarke Software zur effizienten Produktionsverwaltung. Hezinger Biegezellen sind die ideale Lösung, um Biegequalität und Produktionsgeschwindigkeit zu optimieren.

Unsere Biegezellen sind für Bleche bis zu einer Größe von 4000 x 2000 mm geeignet und bieten Lösungen sowohl für kleine und mittelgroße Bleche als auch für groß angelegte Produktionsprozesse. Der integrierte Biegeroboter ist in verschiedenen Konfigurationen und Kapazitäten erhältlich.

Die Technologie hinter unseren Biegezellen umfasst die Off-line Office Programmierung, die einfach und intuitiv ist. Die Produktion kann unabhängig von der Anzahl der Teile geplant werden, ohne das es beim Einlernen (Teach-in) eine Unterbrechung gibt.

Hezinger liefert das gesamte System intern, von der Maschine über die Einbindung des Roboters bis hin zur Produktionsmanagement-Software. Wir bieten ein zuverlässiges, anwenderfreundliches Komplettsystem.

Zu den Konfigurationen unserer Zellen gehören die Abkantpresse mit einem 4- oder 6-Achsen Hinteranschlag, der Roboter von KUKA oder YASKAWA, integrierte doppelte Teilkontrolle und eine Ladestation mit mehreren Tischen.

Entladungsoptionen umfassen die Palettierung auf Europalette oder ein automatisches Förderband zum Entladen in Behälter (optional). Erfahren Sie mehr über die Biegezellen von Hezinger und optimieren Sie Ihre Fertigungsprozesse mit unserem innovativen, vollintegrierten System.